在现代制造业,尤其是金属加工、板材加工和汽车零部件生产等行业中,板料产品的上料与输送是连接仓储、加工、装配等环节的关键工序。板料产品上料输送设备作为这一流程的核心机械设备,其自动化水平、稳定性和效率直接影响到整个生产线的产能、产品质量与运营成本。

一、设备概述与核心功能

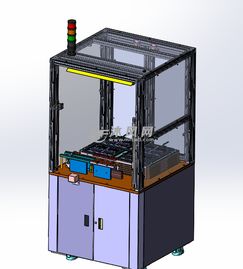

板料上料输送设备是一种专门设计用于将板状原材料(如金属板材、塑料板、复合材料板等)从存储区自动、有序、精准地输送到指定加工位置(如冲床、激光切割机、折弯机等)的机械系统。其主要功能包括:

- 自动取料:通过真空吸盘、电磁吸盘或机械手爪等装置,从料垛或料架中可靠地拾取单张或多张板料。

- 精准定位与对中:利用传感器、视觉系统或机械挡块,确保板料在输送过程中和到达加工位置时,其位置和角度满足加工设备的严格要求。

- 平稳输送:通过皮带、滚轮、链条或磁性输送带等机构,将板料平稳、高效地运送至目标工位,避免划伤、变形或碰撞。

- 料垛管理:部分先进设备还集成料垛高度检测、料尾报警和自动补充空托盘等功能,实现连续无人化作业。

二、主要类型与结构特点

根据应用场景和板料特性,常见的上料输送设备主要分为以下几类:

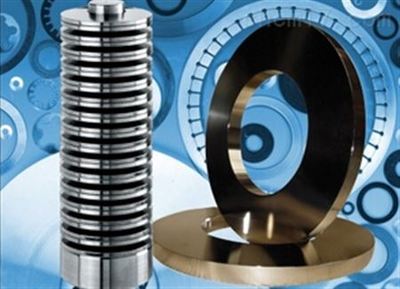

- 分张上料机:专门用于处理因油膜、真空或磁性而粘连的金属板料,通过特殊的机械或气动装置实现板料的可靠分离,确保单张取料。这是保证后续加工质量与设备安全的关键。

- 龙门式上料机:采用高刚性的龙门框架结构,吸盘横梁在框架上作X、Y、Z轴移动,覆盖范围大,适用于大型、重型板料和长行程的输送需求,定位精度高。

- 摆臂式/机器人上料机:结构紧凑,动作灵活,通过机械臂的旋转和伸缩运动完成取料和送料,特别适合空间有限或需要与多台设备配合的柔性生产线。

- 紧凑型伺服上料机:集成了伺服驱动和精密导轨,结构一体化程度高,速度快,噪音低,广泛应用于对节拍和精度要求较高的中厚板加工领域。

三、技术发展趋势与价值

随着工业4.0和智能制造的推进,板料上料输送设备正朝着更智能、更柔性、更集成的方向发展:

- 智能化:集成机器视觉、AI算法和物联网(IoT)技术,实现板料的自动识别、质量初检、自适应抓取和预防性维护。

- 高柔性:模块化设计使其能够快速适应不同尺寸、材质和厚度的板料,配合快速换模系统,满足小批量、多品种的生产模式。

- 高集成度:与上游的仓储管理系统(WMS)和下游的加工中心(CNC)或机器人无缝对接,实现从订单到成品的全流程数据贯通与协同控制。

四、应用价值与选型考量

引入高效的板料上料输送设备能为企业带来显著效益:大幅降低人工劳动强度与成本,提升生产节拍与设备利用率;通过减少人为干预,极大提高送料精度的一致性和生产安全性;减少板料在搬运过程中的划伤与变形,提升产品良率。

企业在选型时,需综合考虑板料的最大/最小尺寸、厚度、材质、表面要求、产线节拍、车间布局、投资预算以及与现有生产系统的兼容性等因素,选择最适合自身工艺需求的设备类型与配置。

板料产品上料输送设备已从简单的辅助机械演变为智能制造体系中不可或缺的自动化单元。它不仅是解放人力、提升效率的工具,更是实现生产流程数字化、精益化,最终构筑企业核心竞争力的重要基石。